Det kan tyckas självklart att man ska förvärma ett stort och tjockt kretskort för att minska den termiska stressen när en komponent ska bytas ut. Lars Bruno på telekomjätten Ericsson har drivit ett projekt som tagit fram riktlinjer för hur den här typen av reparationer ska utföras. Arbetet belönades med ett hedersomnämnande på branschorganisationen IPC:s Apexmässa i San Diego i början av mars.

Det kan tyckas självklart att man ska förvärma ett stort och tjockt kretskort för att minska den termiska stressen när en komponent ska bytas ut. Lars Bruno på telekomjätten Ericsson har drivit ett projekt som tagit fram riktlinjer för hur den här typen av reparationer ska utföras. Arbetet belönades med ett hedersomnämnande på branschorganisationen IPC:s Apexmässa i San Diego i början av mars.

– Vi är inte först med förvärmning av kretskort eller att värma kretskort under hela den manuella lödprocessen, anledningen till att vi fick priset är att vi gått grundligt tillväga och visat med riktiga mätvärden att belastningen på kortet blir mindre om det värms på rätt sätt.

Det säger Lars Bruno som samordnar en kompetensgrupp inriktad på produktionsteknik för Ericssons fabriker och reperationscenter runt om i världen.

Det är andra året i rad han tar emot ett pris på den amerikanska Apexmässan. I år blev det ett hedersomnämnande, i fjol fick han ta emot förstapriset.

– Då genomfördes en utredning i ett stort konsortium där ingen ville vara ledare så jag tog på mig uppgiften och projektet gick mycket bra.

– Då genomfördes en utredning i ett stort konsortium där ingen ville vara ledare så jag tog på mig uppgiften och projektet gick mycket bra.

Årets bidrag handlar som sagt om värmning av stora kort. Även om basstationerna blir mindre och mindre för varje ny generation så blir kretskorten allt större och tjockare. Det gäller även kretskorten till det bakomliggande core-nätet.

Stora delar av kretskorten består dessutom av byggblock som konstruerats och testats var för sig. I vissa fall gör kombinationen av olika byggblock att kretskortet blir extra svårt att reparera.

När man ska reparera korten krävs det väldigt ofta mycket värme, även för att löda många av de små komponenterna. På dagens kort kan de keramiska chipkomponenterna vara så små som 0201. En bidragande orsak till problemet är att korten är tjocka och innehåller mycket koppar som suger i sig värmen. Resultatet blir att komponenterna riskerar att överhettas innan lodet till slut smälter.

Detta kan hända vare sig man använder en lödkolv eller en varmluftspenna. Risken är överhängande att man bränner sönder komponenten eller i värsta fall skadar kretskortet. Risken minskas radikalt om kretskortet förvärms och om det även värms under hela lödprocessen.

– Min förhoppning är att man får en tankeställare när jag berättar om det här och förstår att korrekt använd bottenvärme hjälper mycket, säger Lars Bruno och fortsätter:

– Det är en ganska praktisk utredning där vi gått grundligt tillväga och mätt temperaturen under reparationerna. Resultatet är inget Ericssonhemligt utan ett färdigt paket som vi sprider.

I projektet tittade man på ett antal olika kort och komponenter. Man mätte hur varma komponenterna blev vid manuell lödning. Dessutom testades olika temperaturer och tider på bottenvärmningen för att se vad som fungerade bäst. Sedan snittades korten för att man skulle kunna studera lödfogarna.

– Vi tittade på intermetallskikten och kollade att lödfogarna såg bra ut. Vi gjorde också skjuvtester för att utreda eventuella skillnader i olika lödfogars styrka.

Med rätt förvärmning och, i vissa fall, värmning under hela lödprocessen blev resultaten identiska mellan reparerade kort och kort som inte reparerats. Vid dessa skjuvtester var det de keramiska chipkomponenterna som gick sönder och inte lödfogarna.

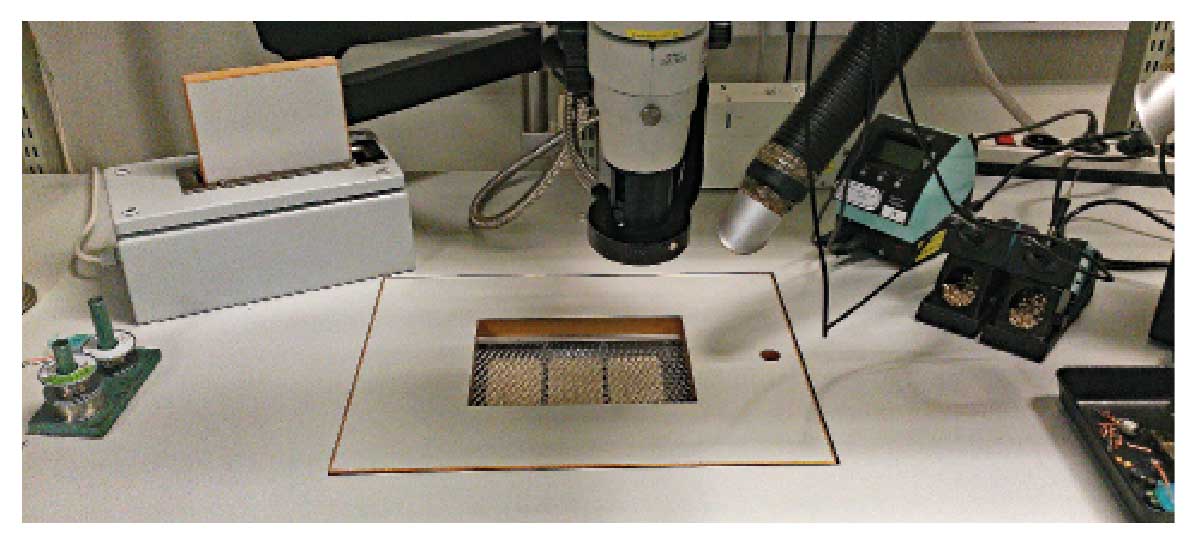

Arbetet har också resulterat i en rekommendation för hur man bygger om arbetsbordet med IR-värmare som sitter nedsänkta och täcks av luckor när de inte används. Därmed kan operatören lätt och naturligt använda sig av undervärme och alla hjälpmedel som behövs finns inom räckhåll såsom mikroskop, lödkolv, varmluft och olika handverktyg.

När kortet behöver förvärmas tar operatören bort en eller bägge luckorna och placerar dem i en speciell säkerhetsbox. Först då går det att slå på värmen. Dessutom är värmarna och locken jordade för att inte skapa ESD-problem.

Hålen är 160 × 220 mm respektive 350 × 450mm medan IR-elementen är 160 × 220 mm. Korten är normalt större än hålen och vilar på bordet. I de fall de är mindre finns en speciell hållare som kan ställas in så att kortet låses fast.

Att man valde IR hänger samman med att det går snabbt att få upp temperatur och sedan svalnar värmeelementen snabbt när man stänger av strömmen.

Tilläggas kan att distributören Venso bistod med den praktiska utformningen av bordet.

Värt att komma ihåg är att den presenterade designen bara är en rekommendation. Varje enhet inom koncernen gör som de själva tycker passar dem bäst, vilket exempelvis innebär att fabriken i Brasilien inte har någon extra säkerhetsbox i bordet. Med deras bottenvärmare räcker det med att den inbyggda proben i IR-värmare känner av om det finns något att värma.